VOICI UN DES PROBLÈMES CACHÉS D'UNE CAISSE-PALETTE MAL CHOISIE EN USINE ALIMENTAIRE …

Il est 7h30 du matin. L'air sent le désinfectant et l'humidité. Les chariots bipent, la ventilation siffle. Devant la zone de lavage, l'équipe commence sa journée en s'acharnant sur certaines caisses-palettes de la veille : recoins mal drainés, résidus encore accrochés, caisses mal lavées malgré un cycle complet.

Étrangement, tout le monde trouve ça normal de devoir frotter autant. « Ça arrive souvent », disent-ils. C'est presque devenu une habitude.

Et c'est là que le vrai problème commence. Parce qu'à partir du moment où un irritant devient habituel, il ne se questionne plus. Il se subit.

Les équipes compensent, rallongent le lavage, prennent plus de temps… sans jamais remettre l'outil en cause.

Sérieusement, qui a décidé que c'était normal ?

- Non. Ce n'est pas normal du tout.

Une caisse-palette mal choisie peut transformer une journée qui s'annonçait fluide en véritable casse-tête : heures de nettoyage perdu, audits HACCP plus lourds, frictions entre la production et la qualité. Et pourtant, sur le papier, tout semblait correct.

Une caisse-palette ne devrait jamais être un problème à gérer. C'est un outil qui est censé aider.

Quand elle est bien choisie, elle disparaît du quotidien.

Quand elle est mal adaptée, elle devient un irritant silencieux qui revient, jour après jour.

SOMMAIRE

Dans cet article, on passe en revue les vrais enjeux terrain liés aux caisses-palettes, du problème initial jusqu’aux solutions concrètes qui changent le quotidien en usine.

Cliquez sur une section pour accéder directement au sujet.

- Qu’est-ce qu’une caisse-palette en plastique et à quoi sert-elle ?

- La vraie vie sur le plancher : pourquoi les irritants passent sous le radar

- Les coûts cachés des caisses-palettes mal adaptées

- Pourquoi autant d’usines font le mauvais choix

- Les 3 questions à se poser avant d’acheter une caisse-palette industrielle

- Cas réel : ce qu’une caisse-palette bien choisie change concrètement

- Les 6 critères essentiels pour choisir la bonne caisse-palette (et les pièges à éviter)

- Hygiène et conformité HACCP : un vrai sujet

- Les objections les plus fréquentes et comment les dépasser

- Pourquoi faire confiance à Agrico Plastiques pour le choix de vos caisses-palettes

- Bonus : Checklist express – à relire avant tout achat

QU’EST-CE QU’UNE CAISSE-PALETTE EN PLASTIQUE ?

ET À QUOI SERT-ELLE ?

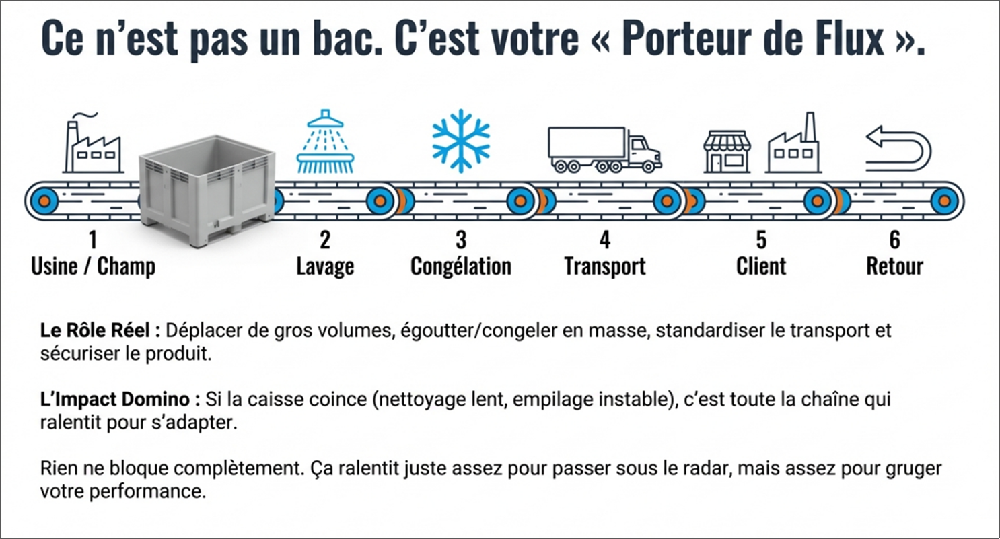

Une caisse-palette en plastique, ce n'est pas juste un « gros bac ». Sur la chaine de production, c'est le contenant qui porte le flux.

Il s'agit d'un grand bac industriel robuste, fabriqué en polyéthylène haute densité (PEHD), composée d'une base qui est comme une palette entourée de quatre murs.

- Les formats les plus utilisés sont 40" x 48" et 48" x 48".

- Les hauteurs varient de 25" à 52" en général.

- La caisse-palette est conçue pour manipuler, transporter et entreposer des produits en format vrac, en un seul mouvement

- Se manipule avec un chariot élévateur ou un transpalette.

- Il y a des versions aux parois pleines ou ajourées.

Concrètement, elle permet de :

- Déplacer de gros volumes sans multiplier les manipulations

- Regrouper la production dans un contenant stable et sécuritaire

- Égoutter, refroidir ou congeler des produits en masse

- Standardiser le transport interne et externe

- Contenir des produits difficilement palettisables

- Réduire les emballages jetables ou à usage unique

Dans la transformation alimentaire (viandes, volailles, fruits, légumes, fruits de mer, poissons), la caisse-palette devient rapidement un outil central : elle passe de la production au lavage, du frigo au congélateur, du quai au camion, puis chez le client.

En agriculture, elle passe des journées entières dans les champs pour les récoltes.

En industrie, en gestion des déchets ou en logistique, elle remplace des dizaines de petits contenants difficiles à gérer et à stabiliser.

Lorsqu'elle est bien choisie, la caisse-palette simplifie le travail.

Lorsqu'elle est mal adaptée… elle complique tout, sans qu'on sache toujours pourquoi.

LA VRAIE VIE SUR LE PLANCHER :

POURQUOI LES IRRITANTS PASSENT SOUS LE RADAR

Sur le plancher, une caisse-palette n'est jamais statique.

C'est le contenant qui suit le produit partout : production, stockage, transport, congélation, lavage, livraison.

Selon le secteur d'activité, elle doit encaisser l'humidité, les chocs, l'empilage, le lavage et parfois une manutention plus intense comme une vidange par fourches rotatives. Les opérateurs la chargent au chariot élévateur, la déplacent au transpalette, l'empilent sur des racks, la déposent sur un convoyeur. Elle circule sans arrêt.

Et pour certaines, le circuit ne s'arrête pas là. Elles passent la porte de l'usine, pour être expédiées chez le client. Une fois rendue, elle doit encore être efficace, stable et optimiser l'espace chez le client, souvent dans des conditions que vous ne contrôlez pas directement.

Mais quand quelque chose coince ; nettoyage interminable, condensation piégée, caisse difficile à déplacer, retours à vide coûteux, souvent, les équipes s'adaptent. Elles contournent le problème, bricolent, ralentissent un peu… puis continuent.

Rien ne bloque complètement. Ça ralentit juste assez pour passer sous le radar.

Donc, personne ne le note officiellement, mais tout le monde le ressent. Et sur une journée, puis une semaine, puis une année, ce sont ces petits contournements qui grugent du temps, de l'énergie et de la performance.

LES COÛTS CACHÉS DES CAISSES-PALETTES

MAL ADAPTÉES

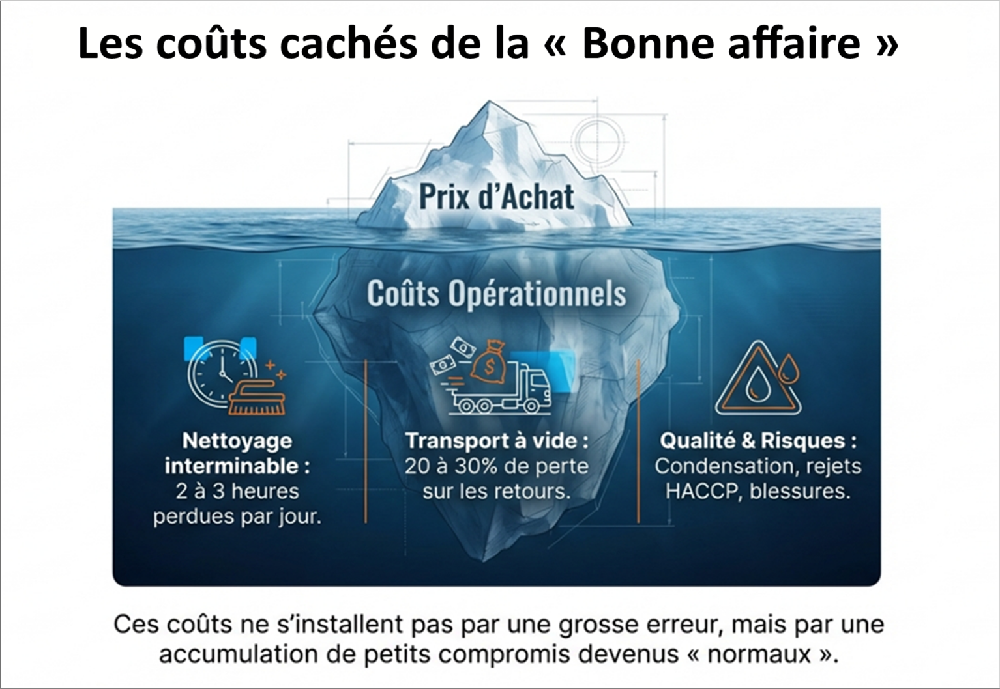

Chaque achat mal choisi (parce qu'il ne répond pas au besoin réel sur le plancher) cache des impacts qui coûtent cher à l'entreprise et épuisent les équipes, souvent sans même qu'on s'en rende compte.

Sur le moment, rien ne semble critique. La production roule. Le lavage se fait. Les caisses sont là. Mais en arrière-plan, les irritants s'accumulent. Et ce sont toujours les mêmes qui reviennent.

Chaque friction s'additionne, jour après jour :

- Nettoyage interminable = 2 à 3 heures par jour pour une équipe de 4 personnes. Sur une année, ce sont des semaines complètes de production qui disparaissent.

- Condensation ou dessèchement = produits dégradés, rejets qualité, reprises de production, parfois même des arrêts de ligne non planifiés.

- Retours à vide = payer un camion pour transporter de l'air. Entre 20 et 30% du coût de transport qui part en pure perte, à chaque retour.

- Incompatibilités opérationnelles = blocages sur les convoyeurs, manœuvres risquées, bris de produits, bris d'équipement... et parfois même une blessure d'opérateur.

- Mauvais design ou spécifications = base inadaptée, mauvaises dimensions, parois qui gonflent une fois remplies, couleur problématique, piles instables, empilement moindre que prévu.

Individuellement, ces problèmes paraissent mineurs.

Ensemble, ils font grimper les coûts de façon sournoise.

C'est exactement comme ça que des coûts récurrents s'installent.

- Pas par une grosse erreur, mais par une accumulation de petits compromis devenus « normaux ».

POURQUOI AUTANT D’USINES FONT

LE MAUVAIS CHOIX

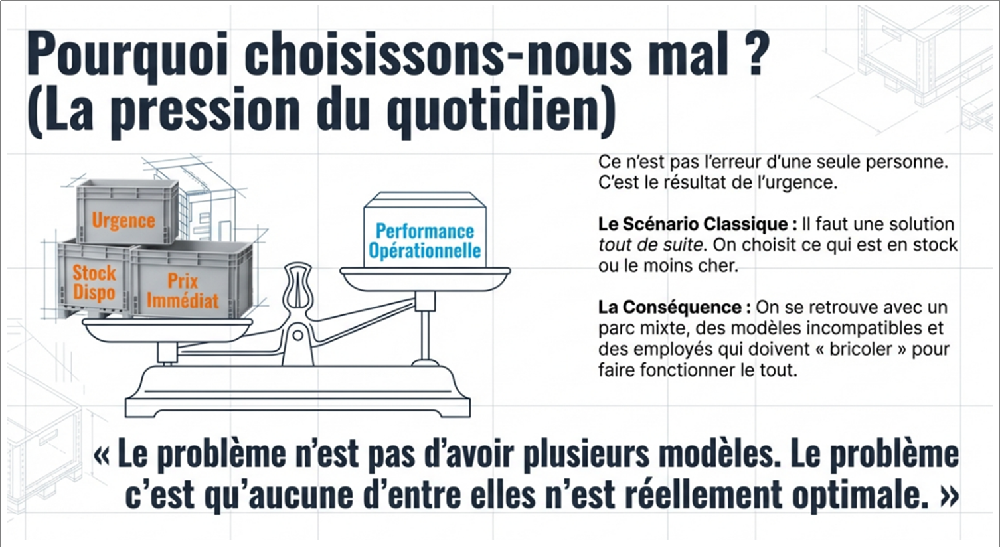

Ce problème n'est pas l'erreur d'une seule personne.

Ce n'est pas le directeur de production qui devait lancer un projet rapidement, ni le responsable de l'approvisionnement, ni celui des finances.

En réalité, ce mauvais choix est presque toujours le résultat direct de la pression du quotidien : pression sur les coûts, manque de temps pour planifier, besoin pressant qui exige une solution immédiate.

Quand il y a urgence, il devient impossible d'attendre la bonne caisse-palette. Il en faut une tout de suite. En stock.

Alors on choisit celle qui semble « correcte », ou celle qui est la plus rapide à obtenir, ou encore la moins chère, parce qu'elle a l'air de faire le travail. S'il n'y a pas de temps pour réfléchir, pour se poser les bonnes questions pour faire un essai sur le plancher, et qu'en plus, il n'existe pas de plan de standardisation clair, il devient presque inévitable de se retrouver avec une multitude de modèles différents.

Le problème, ce n'est pas d'avoir plusieurs modèles. Le problème c'est qu'aucune d'entre elles n'est réellement optimale.

Dans la pratique, on choisit la caisse-palette la moins chère, sans cartographier le flux complet : manutention, lavage, gerbage, entreposage en rack, congélateur, transport, client. On se retrouve avec des caisses-palettes qui, visuellement, semblent bien servir les opérations, mais qui, en arrière-plan, les ralentissent constamment.

Résultat : des caisses-palettes qui paraissaient bonnes sur papier, satisfaisantes pour le portefeuille... mais qui bloquent quelque part dans la chaîne d'opérations dès leur premier cycle réel complet.

À ce moment-là, il est trop tard pour réfléchir. Il faut réagir.

Et c'est là que ça commence à faire mal, à coûter cher.

LES 3 QUESTIONS À SE POSER AVANT

D’ACHETER UNE CAISSE-PALETTE INDUSTRIELLE

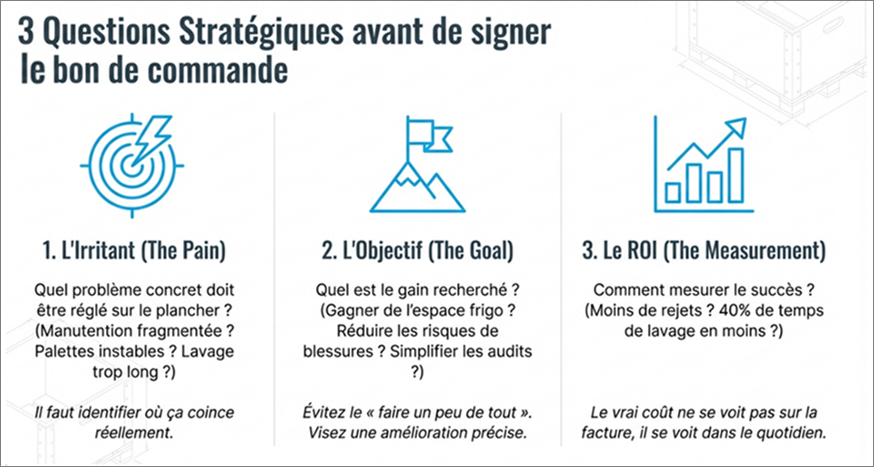

1. Quel problème concret doit être réglé sur le plancher ?

Avant même de choisir une caisse-palette, il faut vous demander quels sont vos irritants, d'où viennent les plaintes des employées, sur quels points les audits rebondissent.

Très souvent, les caisses-palettes sont recherchées pour régler ce genre de problèmes :

- Trop de manutention de petits bacs à manipuler un à un

- Des produits difficiles à palettiser correctement

- Des palettes de bacs instables, enveloppées de pellicules plastiques qui se défont

- Des transferts constants de contenants entre les étapes qui font perdre du temps

- Des équipes qui travaillent plus, faute d'un contenant adapté

Sur le plancher, ça se traduit par des gestes répétitifs, des allers-retours inutiles, des pertes de temps et une fatigue qui s'installe.

Avant de vous en procurer, il faut savoir identifier où ça coince réellement dans votre flux :

- Au lavage, parce que trop de petits bacs prennent du temps à nettoyer

- En production, parce que la manutention est fragmentée et peu fluide

- À l'entreposage, parce que les produits se stockent mal ou prennent trop d'espace

- À l'identification d'un lot qui est réparti en trop de bacs séparés

- Au transport, parce que les palettes sont instables ou mal optimisées

- Chez le client, parce que la façon de livrer complique la reprise ou la récupération

Tant que le vrai problème n'est pas clairement nommé, le risque est grand d'acheter des caisses-palettes au hasard, sans savoir quelles caractéristiques regarder pour vraiment régler le problème. Elles risquent de compenser ou déplacer le problème et finalement, agir comme solution temporaire, alors qu'un contenant vrac bien choisi, pourrait vraiment simplifier l'ensemble du processus.

2. Quel est l'objectif réel ou le gain recherché ?

Cette question paraît simple, mais sur le plancher, elle est rarement clarifiée. Souvent, on dit vouloir « améliorer les opérations », sans préciser quoi ni où.

Résultat : on choisit une caisse-palette qui fait un peu de tout, mais qui n'excelle nulle part.

Sur le terrain, les objectifs sont pourtant très concrets :

- Réduire le temps passé au lavage

- Diminuer la manutention manuelle et les gestes répétitifs

- Gagner de l'espace en entrepôt, au frigo ou dans les camions

- Stabiliser les empilages pour éviter les bris

- Simplifier la conformité et les audits

- Sécuriser les déplacements et réduire les risques pour les employés

Quand l'objectif n'est pas clair, les équipes compensent.

Elles travaillent plus vite à certains endroits, plus lentement à d'autres.

Elles acceptent des compromis parce que « ça fonctionne quand même ».

Un bon choix commence toujours par une question simple : Qu'est-ce que je veux améliorer concrètement sur le plancher, dès demain matin ?

3. Comment allez-vous mesurer le retour sur investissement (ROI) ?

Le ROI d'une caisse-palette ne se voit presque jamais sur la facture d'achat. Il se voit dans le quotidien, là où personne ne prend vraiment le temps de mesurer.

Sur le plancher, le retour sur investissement se manifeste par :

- Moins de temps passé au lavage

- Moins de bris et de caisses mises de côté

- Moins de temps d'emballage et désassemblage

- Moins de plaintes qualité

- Des audits réussis

- Moins d'arrêts non planifiés

- Une manutention en vrac plus rapide

Sans méthode claire pour mesurer l'impact réel, un phénomène s'installe : on s'habitue aux irritants. Les équipes compensent. Les ajustements deviennent des réflexes. Et quand quelque chose devient un réflexe, on ne le remet plus en question ; on le subit.

C'est précisément à ce moment-là que les « mauvaises surprises » apparaissent : pas à l'achat, mais plusieurs mois plus tard, quand on réalise que la caisse-palette n'a jamais livré les gains espérés.

CAS RÉEL : CE QU’UNE CAISSE-PALETTE BIEN CHOISIE CHANGE CONCRÈTEMENT

+ 25% PRODUCTION, - 40% NETTOYAGE

Avant de détailler comment bien choisir votre caisse-palette, voyons ensemble un cas réel qu'Agrico Plastiques a accompagné. Avec les bonnes questions, la bonne compréhension du flux et l'aide des équipes de production, logistique et qualité, nous avons réussi à éliminer les irritants liés aux mauvais équipements.

Avant

Une usine de transformation de viande du Québec utilisait un parc mixte de caisses-palettes achetées au fil des années — selon les spéciaux du moment. Résultat : trois modèles différents sur le plancher, différentes hauteurs, bases toutes différentes, charges admissibles inconnues, incompatibilité avec la laveuse principale et le déchargeur de viande (dompeur).

À chaque fin de quart, l'équipe de lavage passait près de deux heures à « rattraper » les caisses les plus capricieuses : recoins difficiles à nettoyer, eau stagnante qui ne draine pas, séchage interminable. Pendant la production, l'équipe transférait les caisses-palettes moins adaptées dans un autre local et cherchait sur le plancher les modèles compatibles. Perte de temps et inefficacité. Les audits internes et externes se terminaient souvent avec des remarques sur l'hygiène et le drainage.

Après

En cartographiant le flux complet, de la réception, découpe, vidange, refroidissement, congélation, entrepôt jusqu'à l'expédition, nous avons standardisé leur parc avec une seule famille de caisses-palettes avec des dimensions adaptées aux racks, aux parois lisses, avec un drain intégré, base compatible avec transpalettes et laveuse.

Résultats après trois mois :

- Temps de lavage réduit de 40%

- Moins de pertes de temps sur le plancher

- Moins de rejets qualité liés à la contamination croisée

- Piles plus stables dans les frigos et congélateurs

- Production augmentée de 25% en 3 mois

Le directeur de production nous a résumé ça simplement :

« Les employés ne parlent plus des caisses-palettes sur le plancher. Tout roule bien, on est beaucoup plus fluide et la production a augmenté de 25%. Ça a complètement changé notre quotidien ! »

LES 6 CRITÈRES ESSENTIELS POUR CHOISIR LA BONNE-CAISSE-PALETTE (ET LES PIÈGES À ÉVITER)

Choisir une caisse-palette alimentaire ou industrielle n'est jamais un simple achat d'équipement. C'est une décision qui influence directement la fluidité des opérations, la sécurité des produits, la charge de travail des équipes et les coûts réels à long terme.

Une caisse mal adaptée ne « paraît » pas toujours problématique au départ. Elle fonctionne… jusqu'au jour où les équipes commencent à s'adapter autour d'elle : bris qui se répètent, manutention plus lourde, temps perdu au lavage, empilages limités, rajustements constants.

Avant même de comparer des modèles ou des prix, il est essentiel de bien définir l'application réelle de la caisse-palette et le contexte dans lequel elle va évoluer, jour après jour.

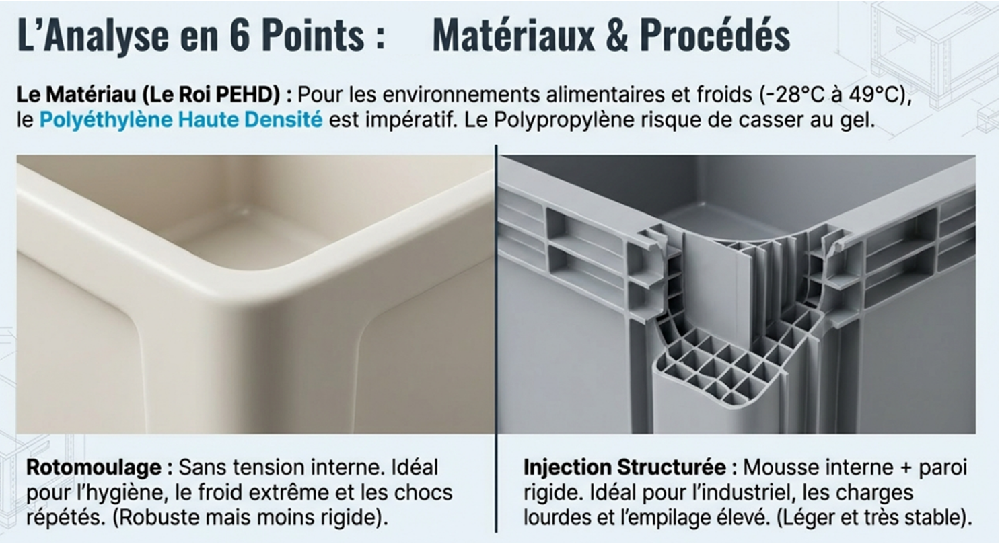

1. Analysez le produit et son environnement

Tout commence par le produit que vous mettez dans la caisse… et par l'environnement dans lequel elle va évoluer. Le plastique doit être compatible avec votre application : accréditation alimentaire (si nécessaire), résistance aux produits de nettoyage, aux désinfectants, aux solvants, et surtout aux conditions réelles d'utilisation.

Il est essentiel de valider les températures auxquelles la caisse sera exposée. Une caisse peut performer à température ambiante, mais se comporter différemment en chambre froide, en congélation ou lors des lavages à l'eau chaude.

Le polyéthylène haute densité (PEHD), avec sa plage d'utilisation continue de -28 °C à 49 °C, est particulièrement adapté à ces environnements exigeants ainsi qu'aux changements rapides de température.

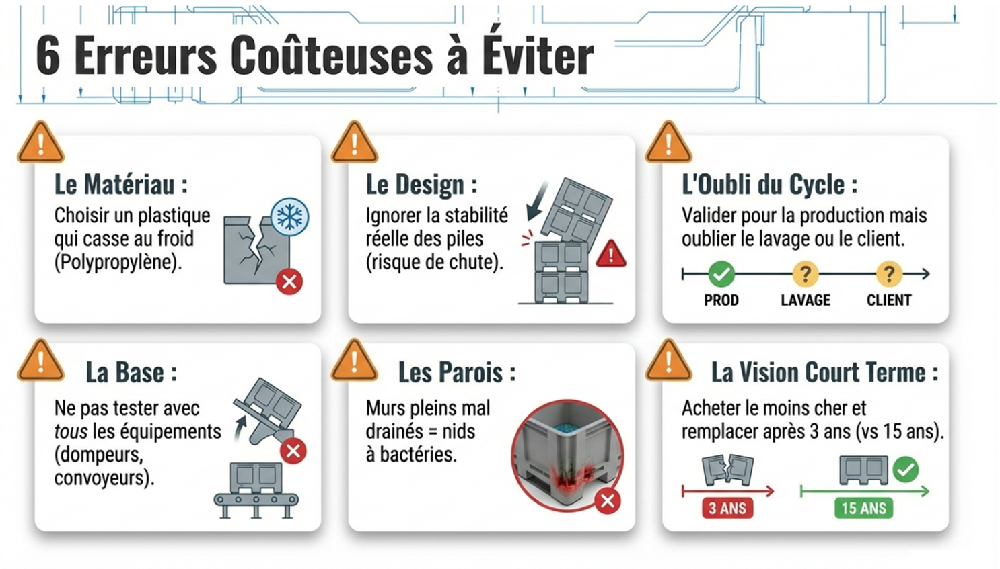

- Le piège coûteux

Dans une usine, il est très rare qu'une caisse-palette reste en tout temps dans un seul environnement : elle passe de la production à la chambre froide, du quai au camion, puis revient pour être lavée à l'eau chaude et après plusieurs manutentions, elle peut être stockée dans un congélateur.

L'erreur fréquente consiste à choisir un plastique rigide et performant à la température ambiante, sans tenir compte de ce qui se passe au froid. Certains matériaux, comme le polypropylène, peuvent très bien performer en environnement sec et tempéré, mais deviennent cassants lorsqu'ils sont exposés au gel ou aux chocs thermiques.

Résultat : fissures, ruptures, bris soudains, souvent au pire moment.

Sur le plancher, les conséquences sont immédiates :

- Pertes de produits

- Risques de contamination

- Sécurité des employés

- Remplacement prématuré des caisses

- Impression que « c'est normal » de devoir en racheter régulièrement

Dans la majorité des environnements alimentaires et industriels, le polyéthylène haute densité (PEHD) demeure le choix le plus sécuritaire, car il conserve sa résistance mécanique même à basse température. Toutefois, en plus du matériau, le procédé de fabrication joue pour un rôle important dans la résistance aux chocs et la durabilité de l'équipement à long terme, selon les conditions d'utilisation.

2. Le procédé de fabrication : ce qu'on ne voit pas, mais qui fait toute la différence

Le procédé de fabrication d'une caisse-palette influence directement sa résistance aux chocs, sa capacité de charge réelle, son comportement au froid, sa durabilité et sa réparabilité. Deux caisses-palettes qui semblent similaires visuellement peuvent réagir de façon complètement différente après quelques semaines d'utilisation. Sur le plancher, c'est une caisse qu'on met de côté « par précaution », ou qu'on réserve inconsciemment à certaines tâches.

Rotomoulage : robustesse uniforme et tolérance aux environnements difficiles

Le rotomoulage consiste à faire tourner un moule chauffé sur trois axes pour répartir le plastique uniformément. Le procédé de moulage est long (10 à 15 caisses par jour) et le résultat est une caisse-palette sans tension interne, ce qui donne un plastique plus malléable, plus souple.

Sur le terrain, les caisses rotomoulées se distinguent par :

- Excellente résistance aux chocs, même à basse température

- Bonne flexibilité du plastique, qui absorbe les impacts

- Durabilité élevée en environnement froid, humide ou extérieur

- Hygiène supérieure, idéale pour les environnements alimentaires

En pratique, le rotomoulage est très apprécié dans les environnements alimentaires, les chambres froides, la congélation et les applications où la caisse subit des chocs répétés et où le besoin de parois très lisses est de mise pour une salubrité exemplaire.

Limites à considérer :

- Moins rigides structurellement pour l'empilage très élevé ou les charges concentrées

- Non compatibles avec le racking lourd ou les fourches rotatives

- Capacité de charge généralement inférieure à l'injection de mousse structurée

- Caisses à murs et fond plein seulement

Injection avec mousse structurée : la référence pour l'usage industriel intensif

L'injection avec mousse structurée est une évolution de l'injection traditionnelle. Un gaz est injecté pendant le moulage, créant des micro-trous d'air à l'intérieur de la paroi. Le résultat donne une structure interne très rigide et beaucoup plus légère que l'injection traditionnelle. C'est le procédé le plus utilisé pour les caisses-palettes industrielles destinées à la manutention intensive.

Sur le terrain, ce procédé offre :

- Excellente résistance aux chocs

- Capacité de charge élevée, même en empilage

- Réduction significative du poids

- Stabilité accrue sur les fourches

- Compatibilité avec le racking et les fourches rotatives

- Possibilité de caisses à murs et fond ajourés

En pratique : c'est le choix le plus sécuritaire pour les environnements industriels, les charges lourdes, l'empilage élevé et les opérations où la caisse circule constamment au chariot élévateur.

- Le piège coûteux

Deux caisses-palettes peuvent sembler identiques sur une fiche technique, mais se comporter de façon totalement différente sur le plancher. La raison est simple : le procédé de fabrication influence directement la structure interne, la capacité de charge réelle, la résistance aux impacts et la durabilité globale.

Une erreur courante est de se fier uniquement aux données nominales sans comprendre comment la caisse est fabriquée. Certaines caisses-palettes, très rigides à première vue, peuvent être en réalité fragiles, car elles sont mal adaptées à votre manutention interne.

En conditions réelles, cela se traduit par des fissures aux points de levage, des caisses mises de côté par les opérateurs « parce qu'elles sont dangereuses », ou des piles qui deviennent instables. En milieu industriel, l'injection avec mousse structurée est souvent privilégiée, car elle offre un excellent compromis entre solidité, légèreté et résistance aux impacts.

Mais, encore là, dans certains cas, les caisses-palettes fabriquées par le procédé de rotomoulage peuvent être à privilégier dans des contextes où la salubrité, le froid et la tolérance aux chocs priment sur l'empilage élevé.

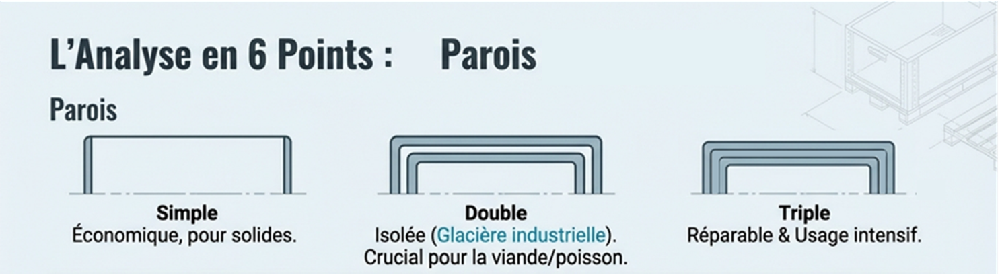

3. Considérez longévité, chocs et réparabilité : simple, double ou triple paroi

Ensuite vient le choix des parois. Ce choix doit être fait en lien direct avec votre réalité de plancher.

- Simple paroi : légère, maniable et économique. Convient bien aux produits solides. Limites : chocs répétés, congélation intensive, liquides.

- Double paroi : avec une mousse isolante de polyuréthane injectée entre les deux parois. Elle agit comme une mini glacière industrielle. Idéale pour les produits froids, congelés ou liquides (poisson, fruits de mer). Attention : une perforation condamne la caisse, car l'eau peut s'infiltrer entre les parois à travers la mousse soufflée.

- Triple paroi : pour environnements les plus exigeants. Encaisse les impacts, résiste aux lavages intensifs, peut être réparée par soudure plastique en cas de perforation partielle ou complète d'un mur. Investissement plus élevé, mais le retour sur investissement est largement remboursé par la longévité et la réduction des bris.

- Le piège coûteux

Il y a des choix qui semblent parfois secondaires lors de l'achat, mais qui ont un impact direct sur le quotidien, comme les murs pleins ou ajourés, lisses ou renforcés, simple, double ou triple paroi, avec ou sans drain. Ce sont souvent ces détails qui allongent le temps de lavage, compliquent le séchage ou rendent les audits plus exigeants.

L'erreur fréquente est de croire que des murs pleins règlent automatiquement les enjeux d'hygiène. En réalité, lorsque la caisse-palette n'a pas été conçue pour bien drainer ou sécher, l'eau reste emprisonnée au fond ou dans certains angles et racoins des rainures de renforts sur les murs. Sur le plancher, cela se traduit par des caisses qui semblent propres visuellement, mais qui demandent des reprises de lavage ou un temps de séchage supplémentaire.

Une caisse-palette bien pensée, avec des parois lisses, un drain et des caractéristiques adaptées à l'usage réel, devient presque invisible dans le quotidien. Elle se lave vite, sèche bien et ne génère pas de discussions inutiles entre les équipes.

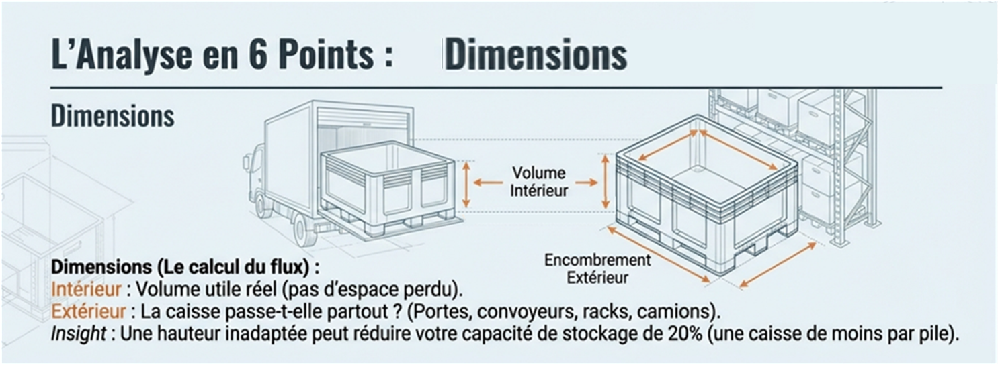

4. Bien déterminer les dimensions et capacités de charge

Les dimensions de la caisse-palette ne sont pas qu'une question de volume théorique. Elles déterminent directement comment la caisse va se comporter dans votre usine.

Commencez par calculer le volume utile réel dont vous avez besoin.

Assurez-vous que les dimensions intérieures des caisses-palettes correspondent bien aux dimensions extérieures de votre marchandise.

L'objectif est clair : maximiser le stockage en vrac, contenir un lot complet ou simplement contenir le maximum possible, en évitant l'espace perdu inutilement, sinon vous perdez des pouces, voire des pieds carrés par caisse.

Ensuite, regardez les dimensions extérieures avec un œil critique.

La caisse doit passer partout : portes, convoyeurs, racks, laveuses, congélateurs, camions… et aussi chez vos clients. Une caisse trop large ou trop haute peut devenir un frein invisible forçant des détours, des manipulations supplémentaires, des empilages réduits et des frais de transport plus coûteux.

Ce genre de contrainte ne bloque jamais officiellement une ligne. Elle oblige juste à faire un voyage de plus, à empiler moins haut, ou à accepter que « ça entre… mais juste ».

Pour une optimisation d'espace optimale ou pour des opérations vraiment fonctionnelles, si les caisses-palettes standards offertes sur le marché ne correspondent pas à votre besoin, il est possible d'en fabriquer sur mesure selon votre besoin spécifique. Elles peuvent être plus basses, plus hautes, plus larges ou plus longues.

Pour plus de détail sur les caisses-palettes sur mesure, contactez un de nos conseillers qui saura vous guider

→ Remplir le formulaire

→ Ou parlez directement à un conseiller : 450-471-2772

La hauteur disponible dans chaque zone est souvent sous-estimée.

Un simple calcul d'empilement permet de savoir si vous pouvez empiler deux, cinq ou dix caisses en entrepôt, ou deux à cinq dans un camion, tout en respectant les normes de sécurité. Ce calcul détermine directement votre flux maximal d'opération et votre capacité réelle à absorber des pics de production.

Il est tout aussi crucial de respecter les charges maximales spécifiées pour chaque caisse-palette. La caisse du dessous d'une pile doit supporter le poids de toutes les caisses empilées au-dessus, plus son propre poids et le contenu. Dépasser cette limite de charge expose la caisse au risque de déformation, de fissures ou même de rupture catastrophique.

Ces limites de charge existent pour protéger trois éléments simultanément : l'intégrité du matériel contenu (qui ne doit pas être endommagé par une pile instable), la durabilité de la caisse-palette elle-même, et surtout la sécurité des employés qui pourraient être blessés en cas d'effondrement ou de déversement.

- Le piège coûteux

L'erreur est de valider la caisse-palette pour une seule application ou un seul poste de travail, puis de découvrir plus tard qu'elle ne fonctionne pas ailleurs. Cela mène à des parcs mixtes, à des empilages impossibles, à une perte de standardisation qui complique toute la chaîne.

Lorsque la journée type de la caisse-palette est bien analysée dès le départ – et que tous les intervenants des différents départements sont impliqués dans l'analyse, le choix devient non seulement éclairé, mais rassurant.

La caisse-palette cesse d'être un compromis et devient un allié durable pour toutes les opérations.

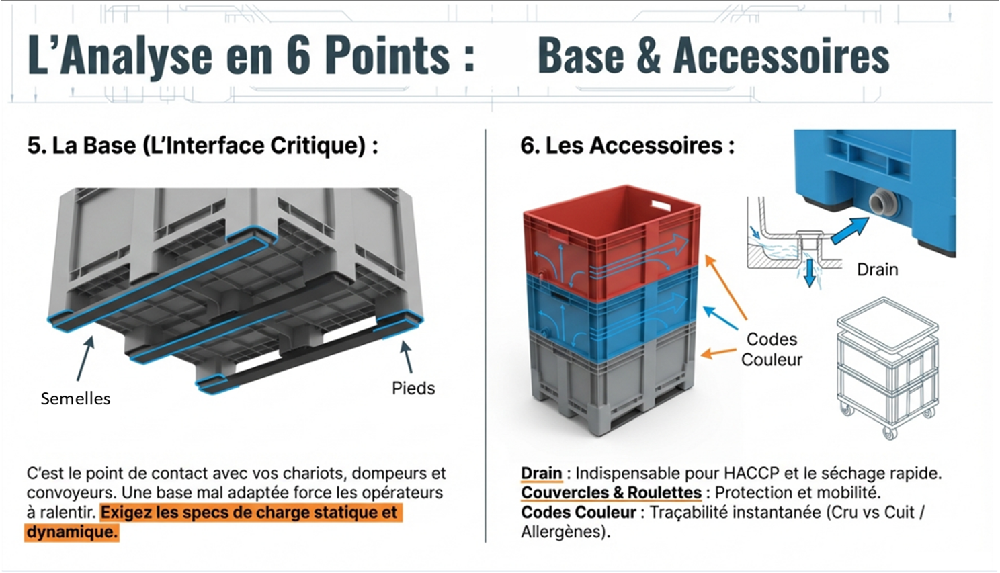

5- Pensez à la manutention pour qu'elle soit fluide.

Sur le plancher, une caisse-palette doit se déplacer sans effort inutile. Sa base est donc un élément critique. Elle doit être compatible avec l'ensemble de vos équipements : transpalettes, chariots élévateurs, fourches rotatives, dompeurs, convoyeurs et laveuses.

- Une base mal choisie oblige les opérateurs à compenser : ajuster les fourches, ralentir les manœuvres, éviter certaines zones. Ces petits ajustements répétés finissent par ralentir toute la chaîne.

- Choisir une base à pattes ou à semelles bien conçue permet une stabilité sur les fourches et une compatibilité fluide avec vos équipements.

Pour sécuriser ce choix, il est essentiel d'exiger les spécifications complètes des charges statique et dynamique, ainsi que la capacité de gerbage réelle. Ces données font la différence entre une caisse qui « fait la job » et une caisse qui devient un frein. À force de compenser, ces ajustements deviennent des réflexes. Et quand quelque chose devient un réflexe, on ne le remet plus en question : on le subit.

- Le piège coûteux

La base de la caisse-palette est souvent l'élément le moins discuté lors de l'achat, alors qu'elle est en contact direct avec tous vos équipements de manutention. Chariot élévateur, transpalette, fourches rotatives, dompeurs, convoyeur, camion : tout passe par la base.

L'erreur classique est de ne pas tester la caisse avec l'ensemble des équipements, ou d'oublier la réalité chez le client. Une base mal adaptée entraîne des ajustements constants, des blocages sur convoyeur, des pertes de temps et des risques d'accident. À l'inverse, une base bien choisie permet une standardisation efficace : aucune modification des fourches, aucune adaptation particulière dans le flux du travail, aucune perte de temps. Les employés roulent mieux, plus vite et avec moins de stress.

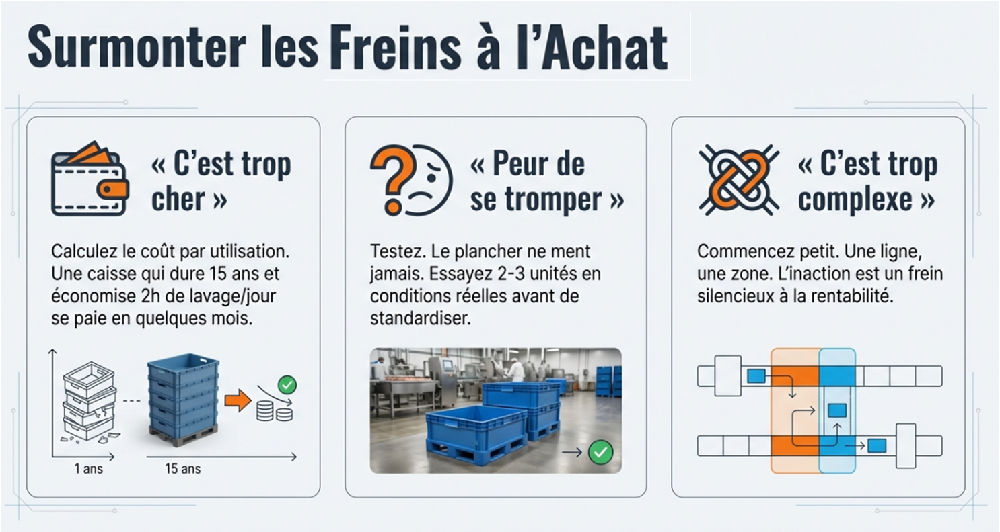

6. Intégrez les accessoires et options qui comptent : pensez HACCP

Certains accessoires et options, souvent ajoutés après coup, peuvent vraiment transformer l'efficacité quotidienne :

- Un chariot ou des roulettes pour faciliter la mobilité dans les espaces restreints

- Un couvercle pour protéger le contenu

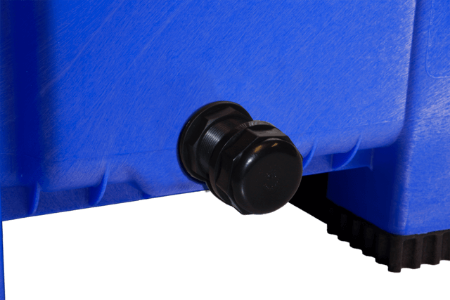

- Un drain pour améliorer la vidange et le séchage (crucial pour HACCP)

- Les codes couleur pour simplifier la traçabilité (allergènes, cru/cuit)

- Les dimensions sur mesure pour maximiser l'espace

- L'identification par marquage a chaud pour sécuriser et faciliter le repérage de vos caisses-palettes dans votre plan ou qui quittent votre usine

Pris individuellement, ces éléments peuvent sembler secondaires. Ensemble, ils font souvent la différence entre une caisse-palette tolérée et une caisse-palette réellement adaptée aux opérations quotidiennes. Les équipes travaillent plus facilement, les manipulations sont plus fluides, le rythme de production est plus constant et la pression retombe sur le plancher.

Mais sur le plan qualité et conformité, leurs impacts vont encore plus loin.

- Le piège coûteux

L'erreur fréquente est de voir les accessoires comme des « options à ajouter plus tard » plutôt que comme des éléments intégrés au choix initial. Résultat : une caisse-palette de base qui fonctionne « assez bien », mais qui ne simplifie jamais vraiment les opérations.

Attendre après l'achat pour ajouter un drain, un couvercle ou des codes couleur signifie des coûts supplémentaires, des modifications sur le terrain et une période où la caisse ne fonctionne pas à son plein potentiel. Les équipes continuent à compenser, à ralentir, à chercher des solutions de contournement. Une caisse-palette bien choisie dès le départ, avec les accessoires appropriés intégrés, devient immédiatement performante. Elle aide. Elle ne complique plus.

HYGIÈNE ET CONFORMITÉ HACCP :

UN VRAI SUJET

Dans un plan HACCP, une caisse-palette n'est jamais neutre : elle peut soit simplifier un audit, soit devenir le point noir qui revient dans chaque rapport. Vos équipes qualité le savent très bien. Une caisse-palette mal choisie, ce sont des recoins impossibles à laver, de l'eau stagnante difficile à drainer, des résidus qui s'accrochent dans les rainures et des risques de contamination croisée.

En choisissant une caisse-palette adaptée à votre secteur : accréditation alimentaire, parois lisses, drainage efficace, compatibilité avec vos produits nettoyants et vos températures d'eau, vous transformez un irritant en atout.

L'inspecteur du MAPAQ voit immédiatement des surfaces propres, un drainage complet, des codes couleur par zone et une identification claire des lots.

Résultat : des audits plus courts, moins de non-conformités et surtout, une équipe qui ne passe plus ses soirées à « rattraper » le lavage.

Êtes-vous certains que vos caisses-palettes soient conformes pour votre prochain audit ?

Vérifions-le ensemble.

→ Remplir le formulaire

→ Ou parlez directement à un conseiller : 450-471-2772

LES OBJECTIONS LES PLUS FRÉQUENTES

ET COMMENT LES DÉPASSER

1. « C'est trop cher »

Sur le plancher, le prix d'achat est ce qu'on voit en premier. Mais le vrai coût d'une caisse-palette ne se calcule jamais à l'unité. Il se calcule à l'année, dans le réel.

Une caisse plus fragile signifie :

- Plus de bris imprévus

- Plus de remplacements en urgence

- Plus de temps perdu au lavage

- Plus d'arrêts ou de ralentissements de production

Très souvent, une caisse « pas chère » veut dire moins de matière, donc une structure plus légère… et moins durable. Chaque fissure, chaque déformation devient un irritant qui s'accumule.

Exemple terrain :

Une caisse-palette de qualité coûte peut-être 30% plus cher à l'achat. Mais si elle dure 15 ans au lieu de 8, qu'elle se lave plus vite et qu'elle réduit de 40% le temps passé à la zone de lavage, le calcul est vite fait. Le retour sur investissement ne se mesure plus en années… mais en mois.

Comment dépasser cette objection :

Testez 2 ou 3 unités en conditions réelles pendant quelques semaines.

Chronométrez :

- Le temps de lavage

- La stabilité des empilages

- La facilité de manutention

- Les réactions des opérateurs

Le plancher donne toujours la vraie réponse.

2. « J'ai peur de me tromper »

Cette peur est légitime. Et honnêtement, elle est saine. Personne ne veut être celui ou celle qui a « choisi la mauvaise caisse ».

Le problème, ce n'est pas d'avoir peur. Le problème, c'est de choisir sans vraiment vérifier l'ensemble du travail de la caisse-palette, sans tester.

Dans une usine, une caisse-palette ne vit jamais une seule opération. Elle est remplie, déplacée, vidangée, lavée, empilée, transportée… puis manipulée chez le client. Si une seule étape n'a pas été validée, c'est souvent là que ça casse.

Exemple terrain :

Une caisse fonctionne très bien en production. Mais au lavage, l'eau stagne. Au congélateur, elle devient plus rigide. Au transport, l'empilage est limité. Résultat : chacun des départements compense à sa façon… Jusqu'au jour où un opérateur inquiet, refuse de l'utiliser parce qu'elle est devenue « dangereuse ».

Comment dépasser cette objection :

Impliquez dès le départ :

- Les opérations

- La qualité

- La logistique

- Les achats

Validez un cycle complet de la caisse-palette à chaque étape du processus. Quand tout le monde a été consulté, le choix devient rassurant… et assumé.

3. « On est habitués à nos caisses actuelles »

C'est probablement l'objection la plus fréquente… et la plus coûteuse. L'habitude donne une fausse impression de contrôle. On s'adapte. On contourne. On ralentit un peu. Puis un peu plus. Et à force de compenser, les irritants deviennent des réflexes.

Exemple terrain :

Les opérateurs savent déjà quelles caisses éviter. Ils empilent moins haut « pour être sûrs ». Ils prennent plus de temps au lavage « par précaution ». Ils font attention en transport « parce que ça bouge ». Tout le monde travaille plus fort… pour obtenir le même résultat.

Comment dépasser cette objection :

Un parc de caisses bien standardisé et bien choisi :

- Simplifie la manutention

- Stabilise les empilages

- Accélère les déplacements

- Réduit les discussions inutiles

Quand l'équipement aide au lieu de freiner, la différence se ressent dès la première semaine.

4. « C'est trop complexe de changer »

Changer demande toujours un effort, c'est vrai. Mais, la vraie question est rarement posée : Quel est le coût de ne rien changer ? Lorsque :

- Les performances stagnent

- Les bris se répètent

- Le lavage prend trop de temps

- Le moral des équipes baisse

L'inaction devient un frein silencieux à la rentabilité.

Exemple terrain :

On garde les mêmes caisses parce que « ce n'est pas le bon moment ». Mais les retards s'accumulent. Les piles sont moins hautes. Les allers-retours augmentent. Les employés compensent… jusqu'à l'épuisement.

Comment dépasser cette objection :

Personne ne demande de tout remplacer d'un coup. Commencez petit :

- Une ligne

- Une zone

- Un type de produit

Testez, mesurez, ajustez. Très souvent, une seule amélioration bien ciblée crée assez de gains pour financer la suite.

POURQUOI FAIRE CONFIANCE À AGRICO PLASTIQUES

POUR VOS CAISSES-PALETTES

Ces objections, on les entend tous les jours. Et on les comprend. C'est pour ça qu'on existe. Chez Agrico Plastiques, on ne se contente pas de vous vendre une caisse-palette et de vous souhaiter bonne chance. Depuis des décennies, notre équipe est sur le terrain avec vous : usines de viande, volaille, poissons, fruits et légumes, confiseries, boulangeries industrielles, centres de distribution, recyclage et gestion des déchets.

On voit les mêmes irritants revenir : lavage interminable, caisses qui fendent au froid, incompatibilités avec les laveuses ou les convoyeurs, problèmes de manutention, audits HACCP qui s'étirent, pertes d'espace, perte de temps et des lignes de production qui coincent.

Notre rôle chez Agrico Plastiques

Notre rôle est de traduire ces irritants en solutions concrètes. On connaît très bien chaque secteur d'activité et les équipements qui fonctionnent bien dans chacun d'eux.

Toutefois, chaque usine est unique, a son lot de défis et contraintes. C'est pourquoi vous nous expliquez votre réalité : cadence, température d'utilisation, type de produit, contraintes d'espace, de lavage, de transport, etc.

Nous voulons savoir où ça bloque chez vous, qu'est-ce qui vous dérange, et quel est votre objectif précis — et on vous proposera une solution basée sur un modèle de caisses-palettes testées dans des environnements similaires au vôtre.

On ne pousse pas « le spécial du mois »

On travaille avec ce qui va réellement tenir le coup dans votre usine et protéger votre productivité sur plusieurs années. Notre plus grande récompense, c'est quand nos clients nous disent que nos conseils et nos produits ont fait une grande différence dans leur usine. Notre but ultime est que vous soyez satisfait de votre achat, parce que ça fonctionne vraiment.

Vous avez un projet et ne voulez pas vous tromper ?

Évaluons ça ensemble.

Vous obtiendrez une analyse gratuite de votre projet.

→ Remplir le formulaire

→ Vous préférez parler à quelqu’un ? Appelez-nous au 450-471-2772

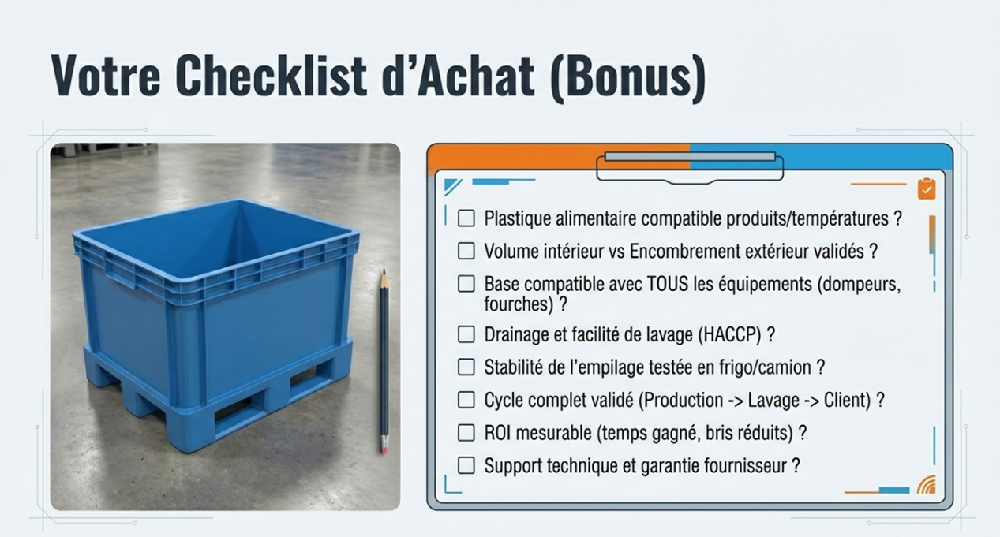

BONUS : CHECKLIST EXPRESS –

À RELIRE AVANT TOUT ACHAT

Pour vous aider à valider rapidement votre prochain achat, voici une checklist express à garder sous la main :

- Le plastique est-il de qualité alimentaire, et compatible avec tous vos produits qui entreront en contact avec la caisse-palette ?

- Les dimensions et le volume intérieur sont-ils optimaux pour vos opérations ?

- Les capacités de charge au sol, sur les fourches et en gerbage, sont-elles convenables pour vos opérations ?

- La base de la caisse-palette est-elle compatible avec vos équipements et camions ?

- Le modèle est-il compatible avec votre mode de nettoyage et avec vos standards HACCP ?

- Des accessoires (roulettes, couvercle, drain, codes couleur) pourraient-ils vous faire gagner du temps ?

- Avez-vous testé la caisse dans votre flux complet : production, lavage, entreposage, transport, client ?

- Avez-vous validé la stabilité des empilages en conditions réelles (frigo, congélateur, camion) ?

- Qui chez vous (production, qualité, logistique, achats) a validé ce choix ?

- Pouvez-vous mesurer concrètement le ROI (temps de lavage, bris, manutention, audits) ?

- Le fournisseur offre-t-il un support technique et une garantie honnête ?

- Avez-vous un plan de transition pour standardiser votre parc progressivement ?

PRÊT À OPTIMISER VOS OPÉRATIONS ?

Voici votre prochaine étape : imprimez ce guide, faites le tour de votre usine avec la checklist en main, parlez avec vos opérateurs, vos gens de qualité, vos superviseurs de lavage et de logistique.

Repérez ensemble les irritants : temps de lavage, séchage, instabilité des piles, manque d'espace, bris fréquents, volume inadapté, base incompatible, inconfort des équipes.

Contactez nous pour une évaluation gratuite de votre parc de caisses-palettes

Nous analyserons votre flux réel et vous proposerons une standardisation ou une amélioration progressive de votre parc.

→ Remplir le formulaire

→ Ou Contactez-nous : 450-471-2772

Et si vos caisses-palettes vous volaient jusqu'à 30% d'efficacité, bien choisies, elles vous les redonneront, sans agrandir l'usine, sans embaucher d'employés supplémentaires et sans tout chambouler d'un coup.

Vous avez déjà les équipes et les lignes.

Nous vous aiderons à leur donner les bons outils.

Agrico Plastiques

Votre partenaire de confiance pour vos équipements de manutention en plastique de grade alimentaire et industriel.

Réservoirs Verticaux Fermés

Réservoirs Verticaux Fermés

Réservoirs Horizontaux Autoportants

Réservoirs Horizontaux Autoportants

Réservoirs Rectangulaires Fermés

Réservoirs Rectangulaires Fermés

Réservoirs en Cage sur Palette (IBC ou Tote) / Réservoirs 1000 litres

Réservoirs en Cage sur Palette (IBC ou Tote) / Réservoirs 1000 litres

Réservoirs pour Pick Up

Réservoirs pour Pick Up

Réservoirs à Doubles Parois

Réservoirs à Doubles Parois

Réservoirs Verticaux Ouverts

Réservoirs Verticaux Ouverts

Bassins Ouverts pour Stockage d'Eau

Bassins Ouverts pour Stockage d'Eau

Réservoirs à Fond Conique avec Dessus Fermé

Réservoirs à Fond Conique avec Dessus Fermé

Réservoirs à Fond Conique avec Dessus Ouvert

Réservoirs à Fond Conique avec Dessus Ouvert

Bassins de Rétention

Bassins de Rétention

Pièces pour Réservoirs en Cage (Tote)

Pièces pour Réservoirs en Cage (Tote)

Valves à Bille en Polypropylène et PVC

Valves à Bille en Polypropylène et PVC

Raccords Passe-Parois en Polypropylène et PVC

Raccords Passe-Parois en Polypropylène et PVC

Raccords Camlock

Raccords Camlock

Raccords Passe-Parois Boulonnés en Inox

Raccords Passe-Parois Boulonnés en Inox

Réduits Filetés Mâles x Mâles en Polypropylène

Réduits Filetés Mâles x Mâles en Polypropylène

Réduits Filetés Mâles x Femelles en Polypropylène

Réduits Filetés Mâles x Femelles en Polypropylène

Adaptateurs Barbillons

Adaptateurs Barbillons

Évents

Évents

Paniers Filtres

Paniers Filtres

Mamelons Filetés Mâles x Mâles

Mamelons Filetés Mâles x Mâles

Raccords en T Filetés Femelles en Polypropylène

Raccords en T Filetés Femelles en Polypropylène

Raccords en Croix Filetés Femelles en Polypropylène

Raccords en Croix Filetés Femelles en Polypropylène

Bouchons pour drain

Bouchons pour drain

Raccords Coudés

Raccords Coudés

Adaptateurs Filetés Mâles à Embout à Coller

Adaptateurs Filetés Mâles à Embout à Coller

Raccords Droits Filetés Femelles en Polypropylène

Raccords Droits Filetés Femelles en Polypropylène

Couvercles pour Réservoirs Fermés

Couvercles pour Réservoirs Fermés

Adaptateur pour borne d'incendie du Québec

Adaptateur pour borne d'incendie du Québec

Joint de Remplacement pour Raccord Passe-Parois

Joint de Remplacement pour Raccord Passe-Parois

Jauges de Niveau

Jauges de Niveau

Accessoires divers

Accessoires divers

Boyaux pour Eau Potable

Boyaux pour Eau Potable

Boyaux de Transfert et à Succion

Boyaux de Transfert et à Succion

Boyaux d'Évacuation

Boyaux d'Évacuation

Boyaux d'Évacuation Assemblés

Boyaux d'Évacuation Assemblés

Colliers de Serrage

Colliers de Serrage

Boyaux d'incendie

Boyaux d'incendie

Bacs Alimentaires. Parois et Fond Pleins

Bacs Alimentaires. Parois et Fond Pleins

Bacs Alimentaires. Parois et Fond Ajourés

Bacs Alimentaires. Parois et Fond Ajourés

Bacs en Plastique avec Couvercles Attachés

Bacs en Plastique avec Couvercles Attachés

Bacs Industriels. Parois et Fond Pleins

Bacs Industriels. Parois et Fond Pleins

Bacs en Plastique pour Sable et Sel

Bacs en Plastique pour Sable et Sel

Couvercles pour Bacs en Plastique

Couvercles pour Bacs en Plastique

Identification des Bacs

Identification des Bacs

Chariots pour Bacs en Plastique

Chariots pour Bacs en Plastique

Palettes en Plastique Alimentaires FDA

Palettes en Plastique Alimentaires FDA

Palettes en Plastique Industrielles

Palettes en Plastique Industrielles

Palette en Plastique pour l'Exportation

Palette en Plastique pour l'Exportation

Palettes en Plastique pour Présentoir

Palettes en Plastique pour Présentoir

Palettes en Plastique pour Barils

Palettes en Plastique pour Barils

Caisses-Palettes à Murs et Fond Pleins

Caisses-Palettes à Murs et Fond Pleins

Caisses-Palettes à Murs et Fond Ajourés

Caisses-Palettes à Murs et Fond Ajourés

Caisses-Palettes Isolées à Double Murs

Caisses-Palettes Isolées à Double Murs

Caisses-Palettes à Murs Obliques

Caisses-Palettes à Murs Obliques

Caisses-Palettes Démontables

Caisses-Palettes Démontables

Caisses-Palettes sur Roulettes

Caisses-Palettes sur Roulettes

Couvercles pour Caisses-Palettes

Couvercles pour Caisses-Palettes

Chariot pour Caisse-Palette

Chariot pour Caisse-Palette

Drain pour Caisses-Palettes

Drain pour Caisses-Palettes

Caisses-Palettes en Plastique sur Mesure

Caisses-Palettes en Plastique sur Mesure

Chariots-Caisses Alimentaires ACIA / FDA

Chariots-Caisses Alimentaires ACIA / FDA

Chariots-Caisses Industriels

Chariots-Caisses Industriels

Options et Accessoires pour Chariots

Options et Accessoires pour Chariots

Laissez votre commentaire